如果你曾经骑过全地形车,你可能对它的工作原理有很好的了解。它很像一个更小,更紧凑,更简单的汽车版本,它有一个引擎轮子,减震器还有一个转向系统。但是要把这些部件组装到一辆全地形车里需要什么呢?我们参观了美国铃木制造公司在格鲁吉亚罗马的亚视工厂找到答案。

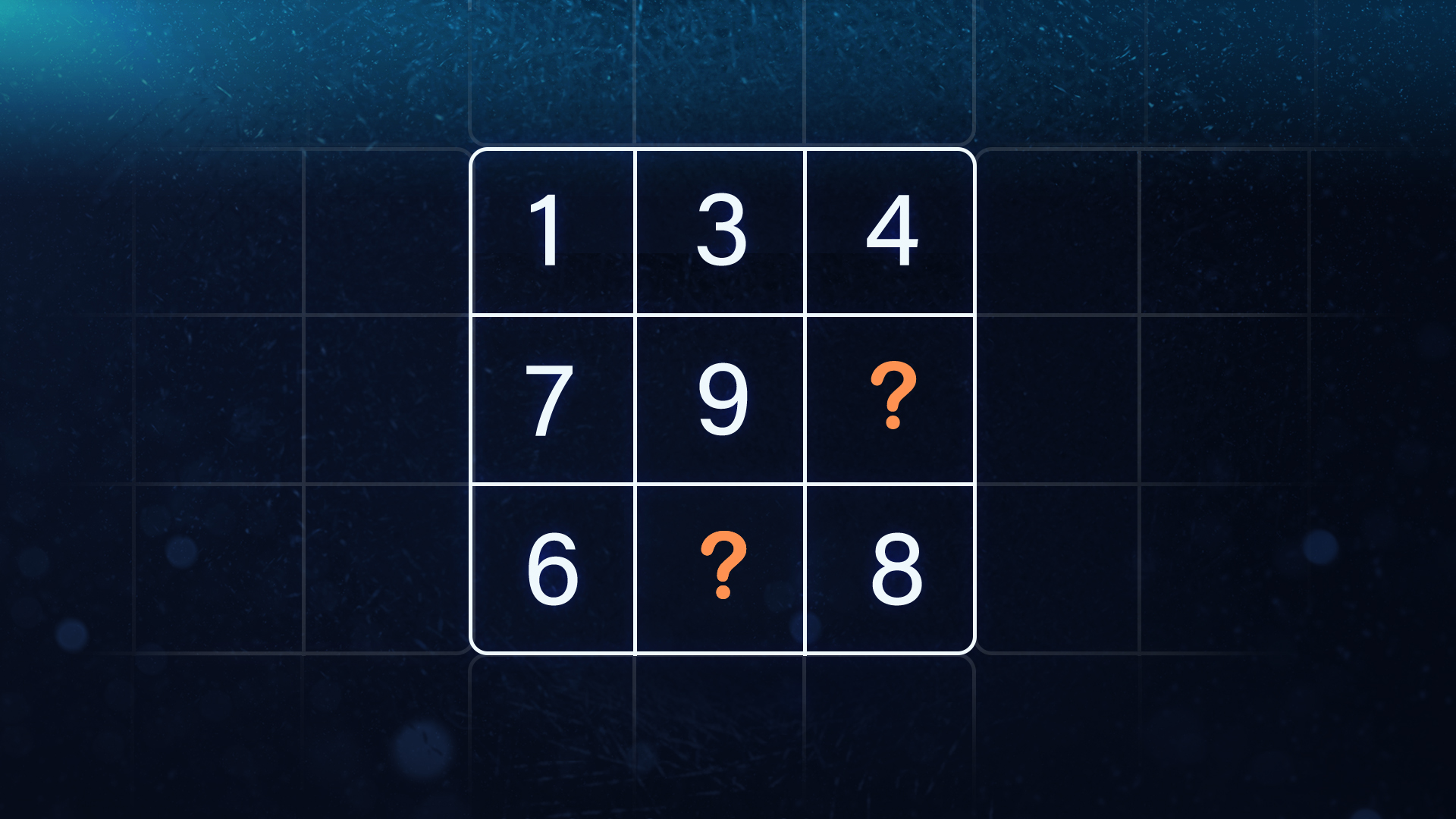

全地形车的车架一开始是直的管子。液压机把这些管子弯成合适的形状,而机器人等离子切割机剪到合适的长度。大约需要6个小时,这些零件中的一件才能制成一辆完工的全地形车。

广告

各种形状和大小的管道碎片最终成为一个亚视框架的左,右,顶部和底部。这些小部件在工厂里被称为“儿童部件”,它们组合起来就成了“母亲部件”。

机械臂不能放入非常小的空间,所以人类焊工也可以完成一些工作。一种特殊的面罩保护焊工的眼睛不受飞溅的火花和焊接产生的极亮的光的伤害。面罩上的窗户是光敏的,当人们开始焊接时,它会自动变暗。

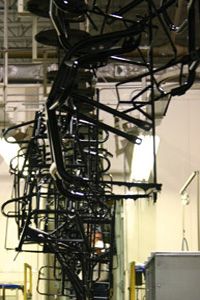

一旦框架完全组装好,所有的焊接都完成了,一个自动化系统就会对它们进行清洁、油漆和烘烤。

当油漆完成后,零件就可以进行预组装了。在把车把送到流水线之前,人们先组装车把和其他部件。

除了车架,罗马工厂还使用注塑机生产红色和黑色挡泥板。一些黑色的挡泥板在另一个设施接受伪装涂层。

这台机器通过软管将树脂小颗粒拉出,将它们融化,并将它们塑造成合适的形状。它使用3300吨的压力来塑造融化的树脂。

挡泥板从传送带上下来后,人们会修剪它们,并在其固化期间涂上塑料来保护它们。在挡泥板进入装配线之前,贴纸和标识会在另一个工位上使用。不同的挡泥板形状需要不同的模具。这些模具非常重,需要25吨重的起重机才能移动它们。

一旦车架和挡泥板完成,它们就会进入装配线。在那里,员工使用气动和电池驱动的工具安装发动机,减震器,挡泥板和轮胎.当我们访问该工厂时,一辆正在运行的atv在每个工位停留102秒。换句话说,每102秒就有一辆完工的亚视车下线。截至2006年7月,一辆正在运行的atv在每个站点停留89秒。按照这个速度,罗马工厂每天可以生产大约310辆全地形车,相当于每年大约8万辆全地形车。

流水线上的最后两个工位负责检验和包装。一个类似跷跷板的装置将每台亚视车从装配线基座上移到轮子上。员工添加汽油到坦克和驱动ATV在滚筒测试器上,以确保它运行正常。车轮下的鼓可以滚动,因此车辆可以在没有实际移动的情况下达到高速。然后,工作人员将汽油从油箱中取出。这家工厂每周使用200到300加仑的汽油用于测试。

每一个完成亚视放置在一个木托盘。工作人员将一个箱子放在亚视车上,并用重型钉枪将箱子固定并关闭。叉车将包装好的车辆直接运到运输卡车上——罗马工厂不包括成品全地形车的存储空间。

超过250人在罗马工厂工作。但是,包括在其他工厂制造发动机和其他零部件在内的整个制造和装配过程需要300多人。如果包括设计全地形车、计划生产过程和执行其他支持角色的人员,那么制造一辆全地形车需要350多人。

要了解更多关于全地形车和相关主题的信息,请查看下一页的链接。

广告